徹底的なリーン生産を促進するための VSM 改善の完全実装

2025-09-29全スタッフを対象とした包括的な無駄のないトレーニングの後、日本電産 KDS エレベーター モーターの運用チームは、製造プロセスの改善を開始するためのコア ツールとして VSM (バリュー ストリーム マッピング) を採用しました。 「VSM」(バリュー ストリーム マッピング)は、生産における無駄を特定して削減するように設計されており、フレームワークベースの考え方を確立し、その後の改善に向けた明確な行動の方向性を確立するのに役立ちます。

「長い旅は小さな一歩から始まり、広大な川は小さな流れから生まれる」ということわざがあります。段階的な VSM トレーニングを完了し、いよいよ実践が始まりました。

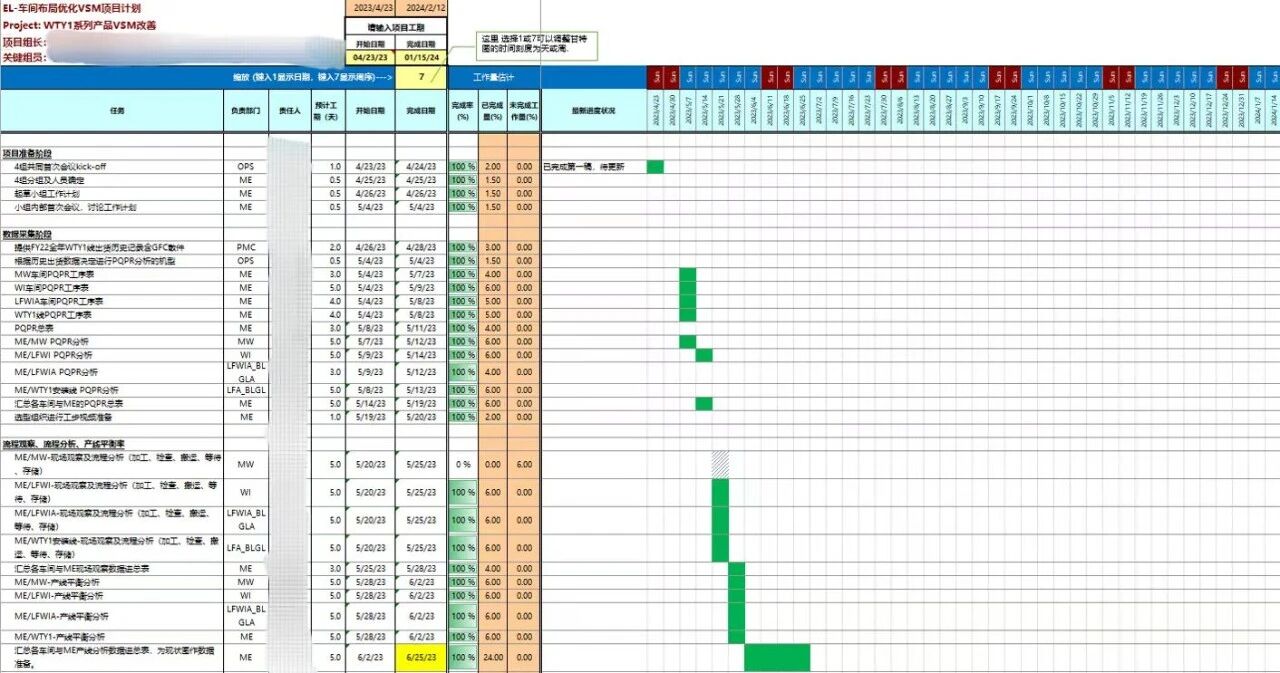

1. プロジェクトの計画

まず、プロジェクト推進の長いサイクルと、改善効果をより効果的に実証するという目標を考慮し、チームは製品ファミリーごとに 4 つのグループに分けられ、KDS の既存の製品シリーズをすべてカバーしました。各プロジェクトグループは、対応する製品ファミリーの中で代表的な製品を選定し、全プロセスを詳細に分析し、プロジェクト推進計画を策定しました。

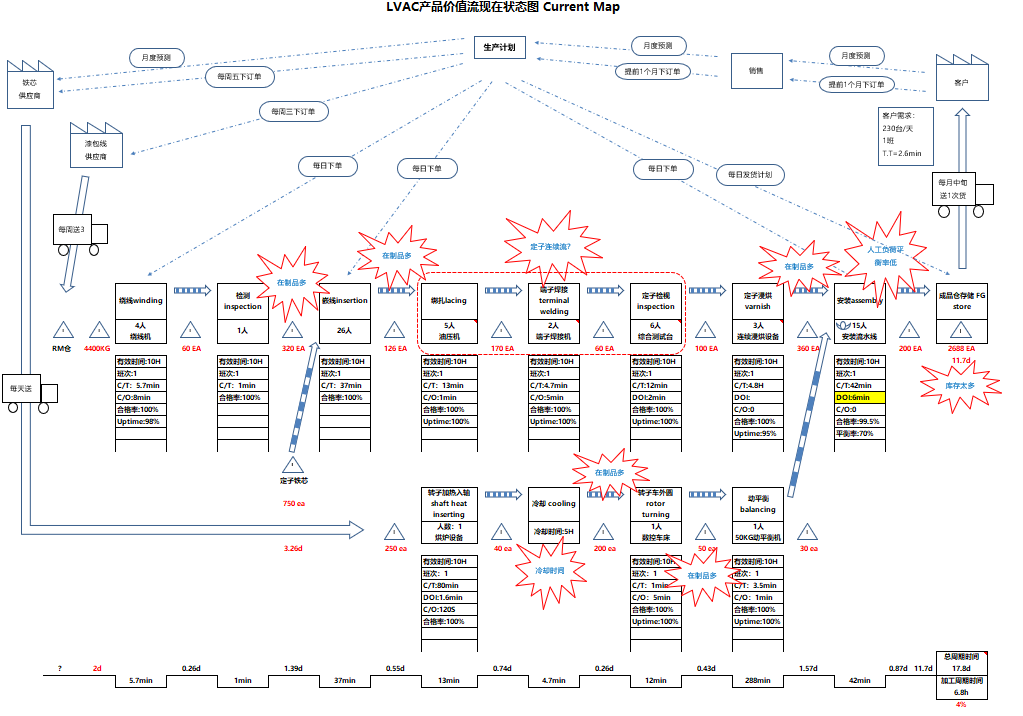

2. VSM分析

部門を超えた改善チームが設立され、バリュー ストリーム マッピングの主要な焦点に基づいて役割が割り当てられました。 PMC(生産・資材管理)部門と製造部門が情報フローデータの収集を担当し、ME(製造技術)部門がマテリアルフローデータの収集を担当しました。彼らは協力して、現在の状態のバリュー ストリーム マップを作成しました。

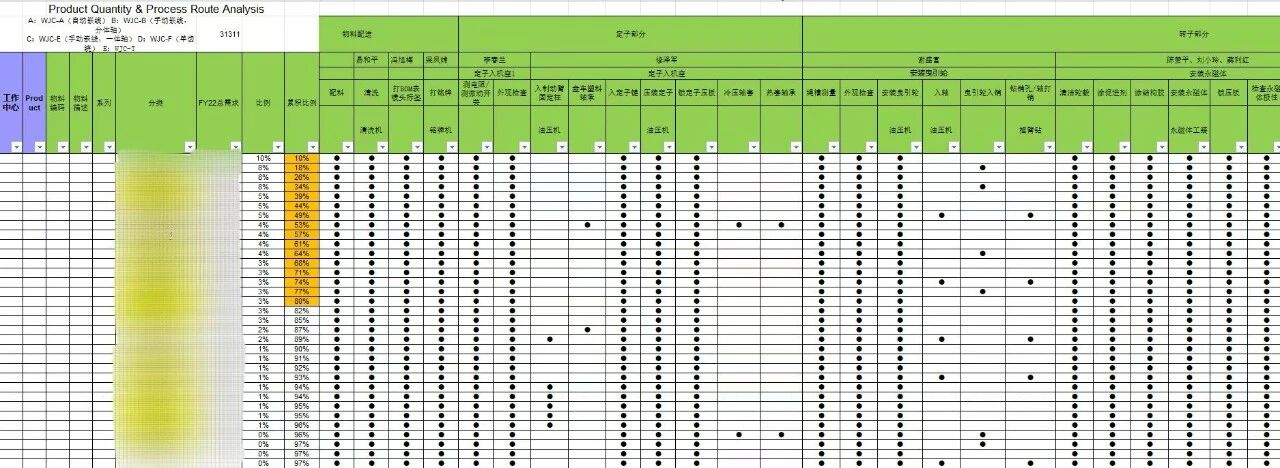

3. PQPR分析

PQPR (Product Quantity Process Routing) 分析を通じて、チームはさまざまな製品間のプロセスの違いを特定し、製品を分類し、生産ラインを合理的に配置して生産効率を向上させました。

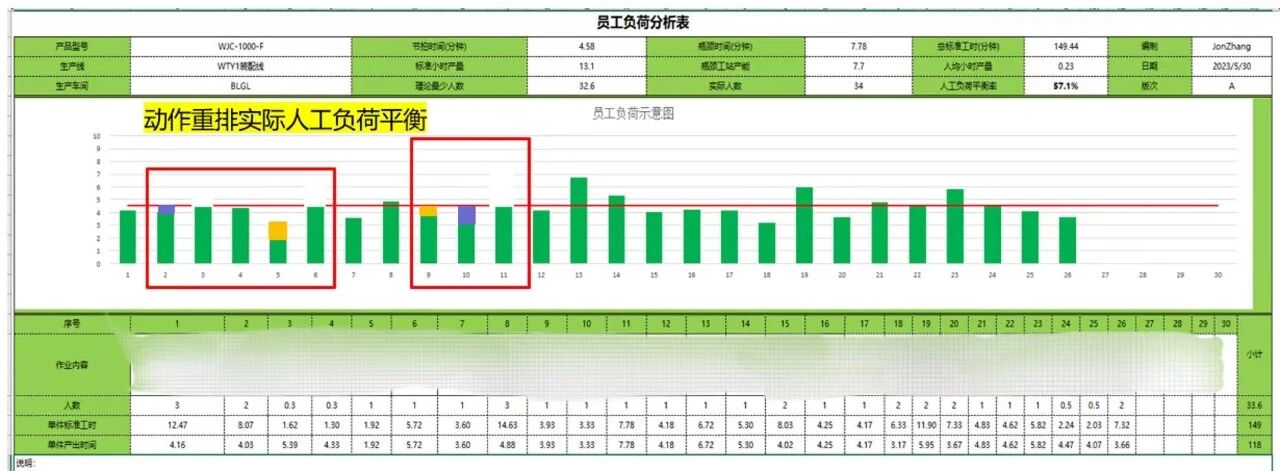

4. 従業員の仕事量分析

バリュー ストリーム マップと主要な分析対象マシン モデルの現状マップ、およびリーン バリュー ストリームの 6 つの原則 (フローの作成、リード タイムの短縮、無駄の削減、在庫の削減、人員利用の改善、スペース利用の強化) を組み合わせて、チームは予備的な VSM 分析を通じて改善の機会を特定しました。

従業員の仕事量率は、能力向上の基本的な要素です。プロセス間のサイクルタイムが一貫していないため、実際の生産量は比較的低かったです。これまでのラインバランス改善の経験を活かし、ME部門が中心となり、生産ライン従業員の負荷分散率向上に向けた取り組みを推進しました。 ECRS 原則 (削除、結合、再配置、簡素化) を適用してプロセスを最適化することにより、従業員のワークロード バランス率は 82% 以上に達しました。

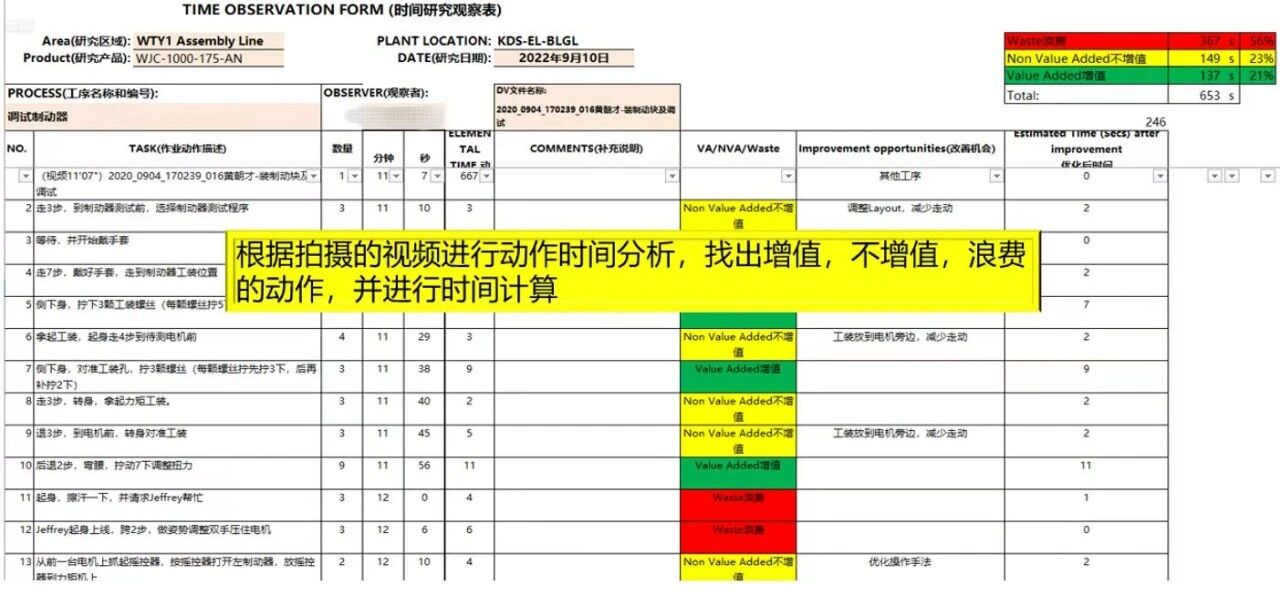

5. 時間分析

時間分析は社内で最も早く導入された体系的な改善ツールとして、確かな改善経験を蓄積してきました。また、これは、VSM 全体の改善活動において先駆的な役割を果たし、以前の改善の継続と、その後のプロジェクト固有の改善へのリンクの両方として機能しました。改善チームは、標準労働時間の原則に従って各工程で従業員の作業を撮影する専任担当者を割り当てました。チームメンバーと現場の従業員が共同でビデオを繰り返し確認し、作業の動きを分解して分析し、集合的なブレインストーミングを実施して改善機会の特定と提案を行い、最終的に改善計画を策定しました。

6. 将来バリューストリームマップのマッピングとその実現を目指す

チームの分析結果と改善目標に基づいて、改善の方向性と計画を確認した上で、それに対応する将来のバリューストリームマップを作成しました。時間分析から導き出された改善計画に基づいて、チームはすべての改善タスクの実施を積極的に推進および追跡し、毎週の会議で改善の進捗状況と結果をレビューしました。

この一連の改善活動を実施し、バリュー ストリームを最適化した後、ワークショップの効率は 15% 向上し、労働時間は 10% 減少しました。今後も作業効率をさらに高めるための改善を進めていきます。

VSM 改善の目的は、プル生産のための全体的な連続フローを確立し、徹底的に無駄を排除し、最小限に抑えることです。これは 1 回限りの活動ではありません。工場内の廃棄物はいたるところに存在し、改善に終わりはありません。私たちは、改善実践のあらゆる部分から得た洞察を要約し、特定の点から全体像に拡張し、相互に推論を導き出してより多くの改善の機会を特定し、目標を明確にして前進するためのガイダンスとして体系的な学習を使用します。そのためには、チーム メンバーが基盤を強化し、改善に協力し、会社の競争力を継続的に強化して、最終的には顧客の成功を支援する必要があります。