市場の「変化」にバランスの「道」で応える日本電産エレベーターモーター

2025-10-21市場の需要が急速に変化する今日の時代において、企業の中核となる競争力は、単なる製品品質から、発注から製品納品に至るチェーン全体の全体的な効率へと拡大しています。このチェーンを繋ぐ鍵となるのが「バランスのとれた生産スケジューリング」と「柔軟なスマート製造」です。バランスの取れた生産スケジュールにより、顧客のニーズに正確に対応しながら、生産リソースの無駄を防ぎます。柔軟なスマート製造は、顧客の差別化された要件を満たすだけでなく、効率的な注文配送を可能にします。これらの目標を達成するには、コンセプト、テクノロジー、プロセス、組織構造などの多面にわたる体系的な改革が必要です。

I. 部門間の連携: 正確な需要予測と迅速な対応

営業部門による発注はチェーン全体の出発点となるため、正確な需要予測が重要になります。日本電産エレベータモーターズは、部門間の垣根を取り払い、顧客サービスを重視した「鉄のトライアングル」経営モデルを採用しています。営業部門やマーケティング部門は、市場調査やデータ分析などを通じて、事前のSIOP(Sales, Inventory, and Operations Planning)計画を策定します。一方、企画部門では、営業、エンジニアリング、生産、調達、品質などの各部門が参加するSIOP会議を毎月開催し、将来の市場需要を検討し、需要と供給の動的なバランスに対処し、十分な情報に基づいた意思決定を事前に行い、市場の先を行き、市場ニーズを正確に把握して受注後の迅速な対応を可能にしています。

II.バランスのとれた生産スケジューリングと動的計画管理により、「極度のビジーとアイドル」という生産のジレンマを打破します。

日本電産エレベータモータは、APS(Advanced Planning and Scheduling)システムを導入しています。注文の緊急性やリソースの入手可能性などの要素に基づいて、科学的で合理的な生産計画を策定します。バランスの取れた生産スケジュールにより、生産プロセスにおけるリソースの無駄を回避します。生産タクトタイムを設定することで、生産ラインの効率的な稼働を保証し、在庫残を削減します。日本電産エレベーターモーターは、バランスの取れた生産スケジュールを実現することで、市場の変化により迅速に対応し、生産から製品の納品までの時間を短縮することができます。

動的計画管理の核心は変化に柔軟に対応することであり、過去と未来を結び、さまざまな納期要件に柔軟に対応する生産計画の策定が鍵となります。日本電産エレベータモータでは、戦略計画、中期計画、月次計画、週次計画、日次計画という形で計画を管理しています。これら5段階の計画を体系的に管理することで、マクロ戦略からミクロ実行までをシームレスにつなぎ、リソース活用率と目標達成率を向上させます。

1. バランスの取れた生産スケジュールにより、生産計画の継続性と円滑性が保証され、生産プロセスの大幅な変動が回避されます。

2. バランスのとれた生産スケジュールを通じて、企業はリソースをより合理的に割り当て、生産ラインの効率的な運用を確保し、設備と人材の利用効率を向上させ、効率を高めながらコストを削減することができます。

3. バランスのとれた生産スケジュールにより、在庫レベルを管理し、在庫残高を削減し、倉庫保管コストを削減できます。

4. バランスの取れた生産リズムにより、製品の品質の安定性が維持され、納期を急ぐことによる品質問題を回避できます。

Ⅲ.生産実行: インテリジェントな資材管理とバランスの取れた生産スケジューリングの実装方法

本番実行フェーズでは、迅速に対応し、動的な調整を行う能力が非常に重要です。企業は、生産の進捗状況をリアルタイムで監視し、設備の故障や資材不足など、生産中に発生する問題に迅速に対処する必要があります。エレベーター部品製造業界では、インテリジェントな材料制御が効率の向上、コストの削減、品質の確保の中核となります。 Nidec Elevator Motors は、インテリジェント制御モデルと PFEP (Plan for Every Part) などの高度な材料制御ツールを組み合わせています。 APS システムは、材料の不足を予測し、補充オーダーを自動的に生成して、材料のキッティング率を向上させます。同時に、必要な資材を迅速に見つけて生産ワークステーションにタイムリーに配送できるインテリジェントな倉庫システムが装備されており、これにより生産効率と製品品質が向上し、コスト削減と効率向上の効果が得られます。

バランスの取れた生産スケジューリングは、「総量のバランス」と「負荷のバランス」という 2 つのアプローチを通じてこのジレンマに対処します。

• 実稼働負荷の分析: 各実稼働リンクの負荷を評価して、すべてのステージにわたってワークロードが安定して分散されるようにします。

• 生産プロセスの最適化: プロセスのリエンジニアリングと技術改善を通じて生産のボトルネックを軽減し、スムーズな生産プロセスを実現します。

• 動的調整の実装: リアルタイムのデータ監視に基づいて生産計画を柔軟に調整し、市場やリソースの変化に対応します。

• バッファー容量と材料安全在庫の確保: 過去のデータ分析を通じて、生産における不確実性や顧客の緊急注文に対処するためのバッファーとして、生産能力の一定割合を確保します。材料不足により生産が中断されないように、材料消費率とサプライチェーンの安定性に基づいて合理的な安全在庫レベルを設定します。

• データドリブンの迅速な意思決定: リアルタイムのデータ分析、予知保全、サプライ チェーンの最適化を通じて、迅速な対応の意思決定を行います。

IV.市場の変化に迅速に対応するデジタルエンパワーメント

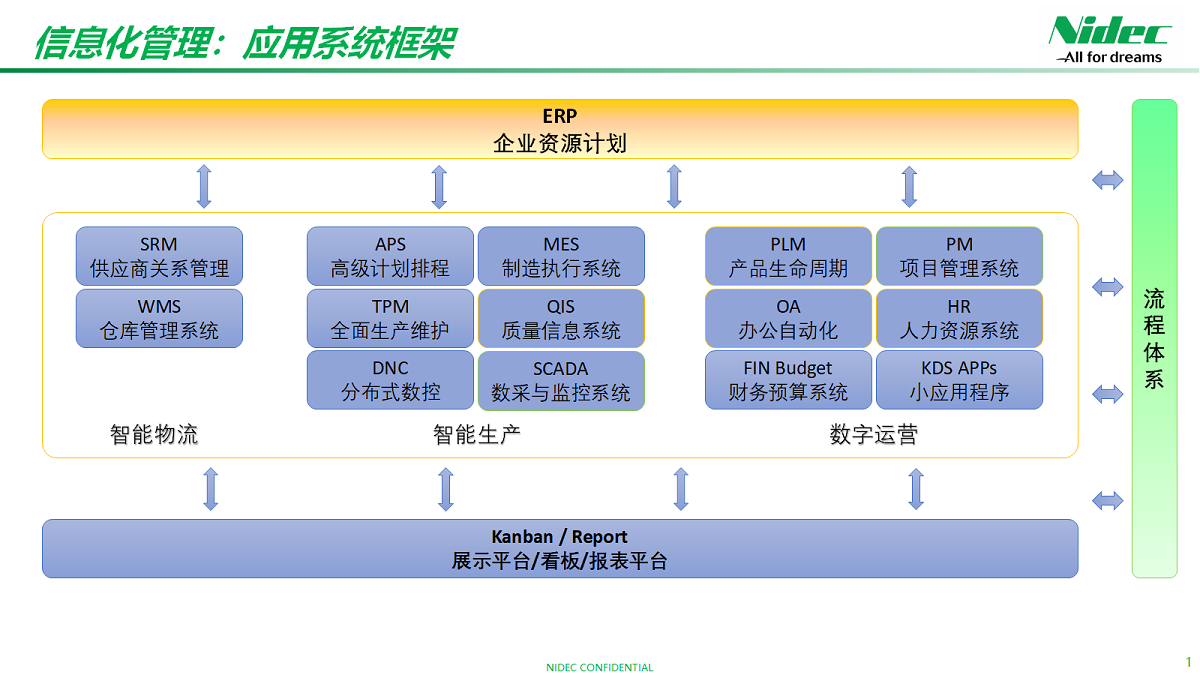

日本電産エレベータモータは、SRM(Supplier Relationship Management)、MES(Manufacturing Execution System)、APS(Advanced Planning and Scheduling)、WMS(Warehouse Management System)、TPM(Total Productive Maintenance)などのシステムを独自に開発してきました。自動化、デジタル化、モデリング、可視化、統合、インテリジェンスを通じてインテリジェントな生産システム全体を構築し、バランスのとれた生産スケジュールと柔軟なスマート製造の実現を支援し、将来の「灯台工場」の実現に向けた強固な基盤を築きます。

バランスの取れた生産スケジューリングの実現は、営業、エンジニアリング、サプライチェーン管理、調達、生産、物流などの部門の連携協力と切り離すことができません。この連携は迅速な対応の基礎となるロジックであり、迅速な対応の重要な核心は、情報のフィードバックとコミュニケーション、そして PDCA (Plan-Do-Check-Act) サイクルの継続的な徹底的な改善にあります。

結論:バランスの「あり方」で市場の「変化」に対応する

製造業の競争が激化する現在、「迅速な対応」はもはや選択肢ではなく、生き残るための必須条件となっています。ただし、真の迅速な対応とは、速度を得るために「超過リソース」を交換することではありません。代わりに、「バランスの取れた生産スケジュールと柔軟なスマート製造」に基づいた、効率的で安定した回復力のある生産システムを構築することが重要です。

バランスの取れた生産スケジューリングの本質は、生産法則を尊重すること、つまり科学的な計画を通じて変動を軽減し、安定したリズムで市場の変化に対応することです。企業がバランスの取れた生産スケジューリングを達成すると、迅速な対応はもはや「スリリングな緊急救助」ではなく、「冷静で急ぐことのない派遣」となります。デジタル技術とインテリジェント技術を徹底的に応用することで、柔軟な生産における日本電産エレベーターモーターの戦略的価値がさらに高まるでしょう。それは無駄のない生産の実践者となり、企業の継続的な革新と優れた運営の重要な原動力となり、顧客にサービスを提供するための最も強固な支援となるでしょう。 「安定」を基盤にしてこそ、私たちは着実に前に進むことができます。 「バランス」をとってこそ、終わりのない変化に対応できるのです。