進行中: コスト削減と効率向上 – 日本電産KDSエレベーターモーターの包括的な在庫改善イニシアチブ

2025-09-17

在庫は、「保管場所」または「予備」と訳されることもあり、企業の将来の事業活動のニーズを満たすために一時的に使用されていないリソースを指します。人材、財務、資材、情報といったリソースにはすべて在庫の問題が伴います。これには、生産および運営活動中に販売のために保管される製品、ならびに生産および販売のために準備された半製品、原材料、完成品、副資材も含まれます。適切な量の安全在庫は企業の通常の生産と運営に役立ち、生産と販売に大きな適応性と柔軟性をもたらします。しかし、過剰な在庫は必然的に多額の運転資金を占め、企業資金を拘束し、企業の倉庫コストを増加させ、効率的な運営に悪影響を及ぼします。

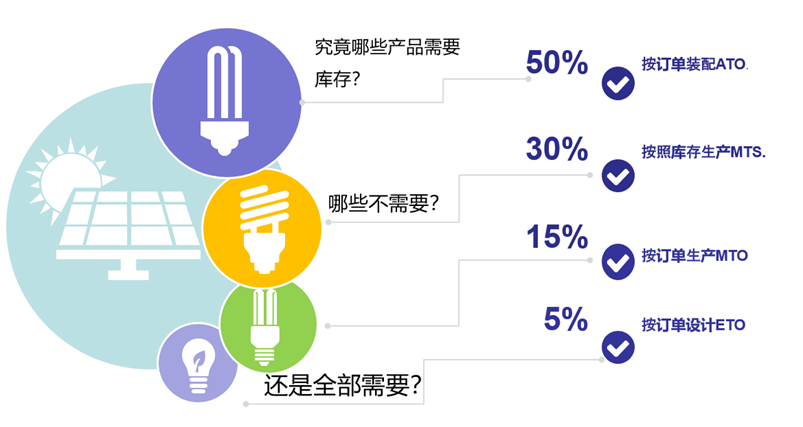

コスト削減の主な目的は、不当な在庫を減らすことです。周知のとおり、在庫は諸悪の根源です。では、どうすれば不要な在庫を減らすことができるのでしょうか?在庫、コスト、納期の矛盾を効果的にバランスさせるにはどうすればよいでしょうか?特に、速いペース、熾烈な社内競争、熾烈な市場競争を特徴とする現在の市場環境においては、企業の競争力を維持することが極めて重要になっています。納期の短縮も、企業が競争上の優位性を獲得するための重要なツールの 1 つとなっています。納期を短縮することで、企業は顧客への製品提供をより迅速に行うことができ、顧客のニーズに応え、競争力の強化、顧客密着力の強化に貢献します。短納期を実現するには必要な在庫が不可欠です。これらの問題に対処するために、日本電産KDSエレベーターモーターは一連の在庫改善活動を開始しました。

01 よく組織されたSIOP会議

「良い仕事をするには、まず道具を磨かなければならない」ということわざがあります。日本電産KDSエレベーターモーターはソースからスタートします。すべての部門が売上を主要な原動力として捉え、顧客の成功を完全にサポートすることを目指しています。したがって、ソースデータの正確性は非常に重要です。日本電産KDSエレベーターモータでは、毎月月末に部門横断の合同会議を開催し、販売・在庫・業務計画(SIOP)を活用して今後3~6か月の販売計画を分析・予測しています。過去の顧客の実際の出荷量に基づいて、将来の製品販売戦略と組み合わせて、チームが協力して予測精度を向上させます。一方、日本電産KDSエレベーターモーターの事業部では、月次の受注検討会やバルク資材調達会議を開催し、調達・生産・販売の秩序ある運営を図っています。顧客の変化するニーズを注意深く監視し、生産計画を動的に推進し、需要と供給のバランスを確保し、納期を包括的に短縮します。これにより、納期を守るだけでなく、在庫を適切なレベルで効果的に管理し、企業のキャッシュ フローの改善に役立ちます。

02 パーフェクトPFEP基礎データ

日本電産 KDS エレベーター モーターは、SIOP で優れた仕事をしている一方で、PFEP (Plan for Every Part) を使用して各完成品、半製品、原材料を分析しています。原材料ごとに異なる生産・調達戦略を策定し、科学的に生産スケジュールを調整して調達発注を行い、その後の原材料の配送手配や製品の生産計画の策定に向けた強固な基盤を築きます。

03 デジタルとインテリジェントIT技術による強力なサポート

日本電産KDSエレベーターモーターは、ERP(Enterprise Resource Planning)、WMS(Warehouse Management System)、MES(Manufacturing Execution System)、APS(Advanced Planning and Scheduling)などのシステムの強力なデータ機能を活用しています。これらのシステムは、在庫の変化傾向をリアルタイムで監視し、製品シリーズ、部品シリーズ、生産ライン、担当部門、責任者ごとに詳細なベンチマークを設定し、日次、週次、月次の在庫変化を直感的に反映します。受注執行段階では、MESやAPSなどの先進IT技術と資材納品計画の2次確認機能を活用し、精密な原材料納品管理を実現します。これにより、短期的に必要な資材が納入され、生産された商品はすぐに販売できるようになり、あらゆる面で在庫回転率が向上し、コスト削減と効率向上の目標が達成されます。

04 VSM の改善、デジタルおよびインテリジェント・リーン・マニュファクチャリングによる納期短縮

バリュー ストリーム マッピング (VSM) は、可能性を引き出し、改善を推進するための主要なツールとして機能します。運用チームは VSM 改善を導入し、全体的な連続フロープル生産システムを確立し、無駄を徹底的に排除して最小限に抑えます。一体型フロー処理ラインの変革により、コンポーネントの循環が加速され、生産サイクルが短縮され、現場での仕掛品 (WIP) が削減されます。数値制御装置への大規模な投資により、生産品質が総合的に向上し、生産効率が向上し、生産能力が最適化されます。強固な運用体制でコスト削減と効率化を効果的にサポートします。

05 改善点を迅速に特定するための現場倉庫検査と標準化されたレポート

解決策を特定するために、標準化されたレポート形式とリスク物質警告レポートを使用して毎週在庫会議が開催されます。同時に、資材カテゴリーごとに在庫の流出入傾向を分析し、異常流入・流出している資材については改善を図ります。既存の在庫の供給元を追跡するために、材料追跡システムが確立されています。すべての部門が協力して関連問題に対処し、資材のステータス管理を改善します。現場観察は継続的改善の基礎です。毎週の倉庫検査活動が組織され、重要な継続的な追跡のために現場で特定された問題のリストが作成されます。改善にはPDCA(Plan-Do-Check-Act)サイクルを適用し、優れた品質を追求し、材料の見落としや行き詰まりを放置せず、ギャップを特定して補います。生産現場や倉庫の在庫状況をリアルタイムに把握し、現場での一個流し生産を推進し、在庫切れを警戒します。

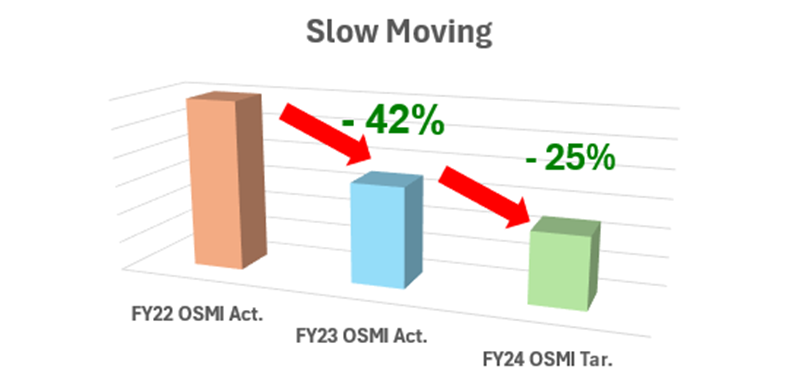

日本電産KDSエレベーターモーターズは、プロセス前、プロセス中、プロセス後の在庫を体系的かつ全面的に追跡および改善することにより、在庫回転率を継続的に向上させ、年間在庫額は15%減少しました。在庫は改善を続ける一方、製品の納期も継続的に短縮されており、在庫と納期の双方がWin-Winの状況を実現しています。在庫の削減により多くの無駄がなくなり、在庫回転率も高く製品の品質も安定し、お客様からの信頼と評価を獲得しました。私たちは、市場の急速な変化に適応するために改善と最適化を継続し、より多くのより高品質の製品をより迅速にお客様に提供し、日本電産KDSエレベーターモーターとそのお客様の競争力を強化していきます。旅は長くて大変です。在庫改善の道に終わりはありません。私たちは常に途上にあり、継続的に進歩しています。