DMAIC - 機械加工部品の継続的な品質向上を促進

2025-09-19当社は、「自分の満足、お客様の満足、誠実で信頼される、卓越性の追求」という品質方針と経営理念を遵守し、よりコストパフォーマンスと安定した品質の製品をお客様に提供し続けます。最近、機械加工工場において、一部の主要プロセスの主要寸法または幾何公差が加工後に不安定になり、6 シグマ制御要件を満たさないという現象が発生しています。同社の経営陣はこれを重視し、作業場品質向上対策本部を設置して作業場を推進してきた。このタスクフォースは、関連部門のリーダー、関連エンジニア、チームリーダー、および生産の最前線の従業員で構成されています。 DMAIC メソッド 6 - シグマ改善を使用して、包括的な品質向上キャンペーンが開始されました。背景調査、データ収集、問題点の整理、原因分析、短期および長期の改善策の策定といった一連の改善活動を通じて、品質向上活動を徹底しています。この改善活動により、6 シグマ改善ツールを並行して理解し、適用し、推進する草の根の管理者と従業員の実践能力が包括的に強化されました。機械加工部品の品質特性のばらつきやばらつきを低減することで、モーター全体の製造品質を向上させ、より高品質な製品をお客様に提供することができます。

DMAIC 改善プロセスには、定義、測定、分析、改善、制御の 5 つのフェーズが含まれます。これら 5 つのフェーズは全プロセスの品質向上手法を構成し、各フェーズはいくつかの作業ステップで構成されます。両持ち機ベースと軸受室組立品の組立後に前後軸受室の同軸度や組立端面の振れが不安定になる問題の改善について簡単に説明します。

01 定義する

チームの関連メンバーは特別な品質改善会議を開催し、ブレーンストーミングを使用してチームの改善目標を定義しました。

• a) 問題: 両持ちマシンベースアセンブリのベアリングシートの微細加工された内穴の同軸度が不安定です。組み立て後、機械ベース全体の軸受室の振れが公差を超え、図面の要件を満たさなくなります。

• b) 改善目標: 不良率は 200 PPM 未満、軸受室の振れは 0.05 mm 未満です。

02 測定する

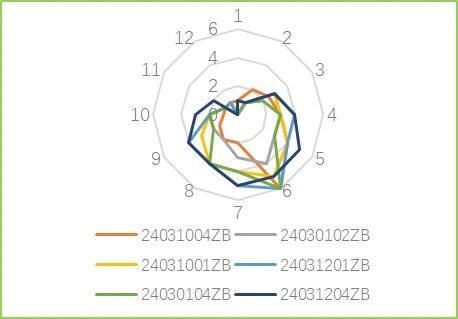

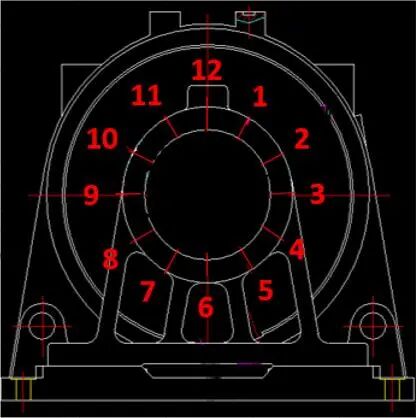

改善チームは、加工プロセスに関連する品質に影響を与えるパラメータの表を設計しました。この表によると、対応するプロセスのオペレータは、プロセスとプロセスの分解、切削パラメータの設定、ツーリングと治具の主要パラメータ設定、位置決めとクランプ力の設定、その他の関連パラメータを含むデータを収集しました。データ収集が完了したら、レーダーチャートを使用して、現在の測定システムの有効性を客観的に評価します。

• a.評価パラメータの定義

ブレーンストーミング用の原因と結果の特性要因図を使用して、5M2E (Man、Machine、material、Method、Measurement、Environment、Energy) における考えられる原因と影響要因をリスト化し、リスト形式でソース データを収集します。たとえば、クランプ力と変形の関係、工作機械の速度と切削パラメータ設定の関係、工作機械の精度パラメータなどです。

• b.データを収集する

主要な品質特性と主要なプロセス出力変数を確認した後、主要なプロセス入力変数を見つけます。プロセス エンジニアは従業員にデータを収集するよう指導します。

• c.測定データの評価

主要なプロセス変数から収集されたソース データに基づいて、平均、分散、標準偏差などの統計データを計算します。さらに分析するために、パレート図、X/R 管理図、またはレーダー チャートを描画します。例えば、データレーダーチャートから、マシンベースアセンブリのベアリングシートの内穴の振れは、ベアリングシートの内穴の変形によって引き起こされていることがわかります。この結論に基づいて、的を絞った方法で原因を分析できます。

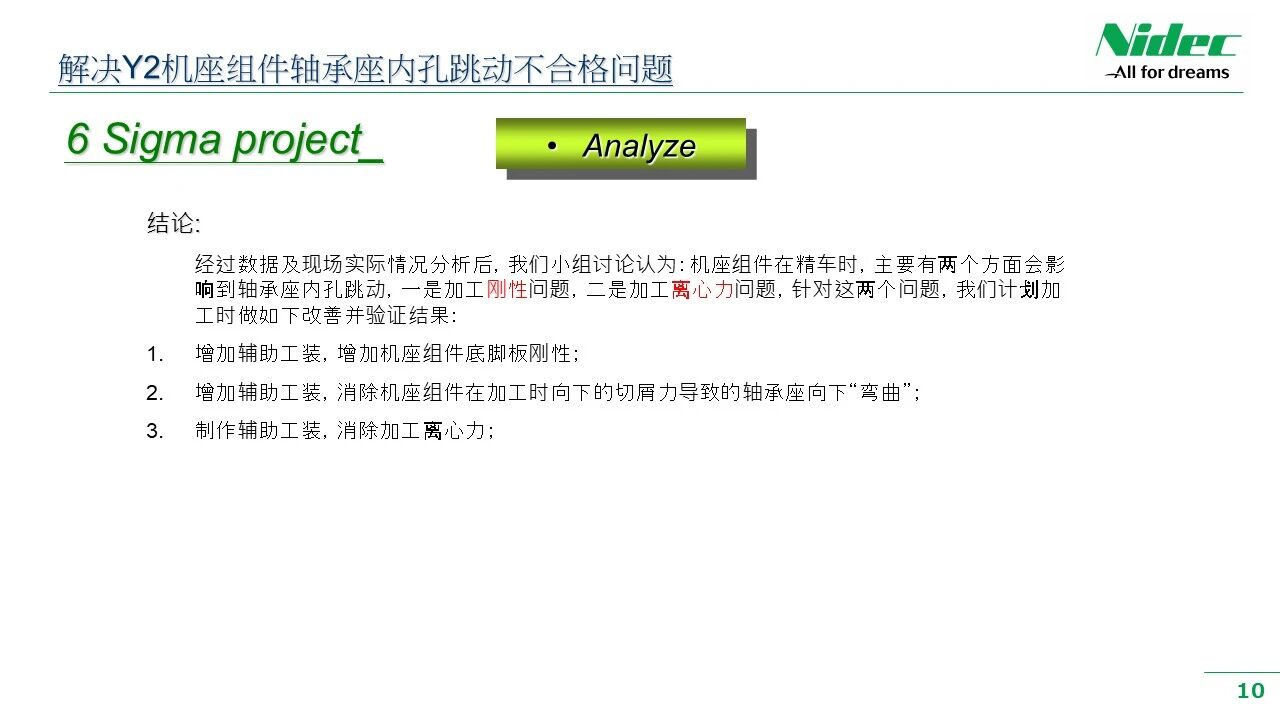

03 分析する

チームは、PFMEA (プロセス障害モード影響分析) や特性要因図などの分析ツールを使用して、収集したデータに対して詳細な原因分析を実施し、根本原因を見つけます。これには、データの分布の特定、変化の傾向、外れ値の特定、プロセス変数間の関係の分析、潜在的な問題の根本原因の特定が含まれます。問題と原因の関係を確立することで、チームは問題の性質を深く理解し、効果的な解決策を策定するための基礎を築くことができます。例えば、ベアリングシートの内穴の振れデータをレーダーチャートで解析すると、この問題の原因には加工剛性や加工遠心力が振れに及ぼす影響が考えられます。 DOE (実験計画法) の原則に従って、原因仮説が有効であるかどうかを検証するために改善計画が設計され、その後、根本原因が特定されます。

04 改善する

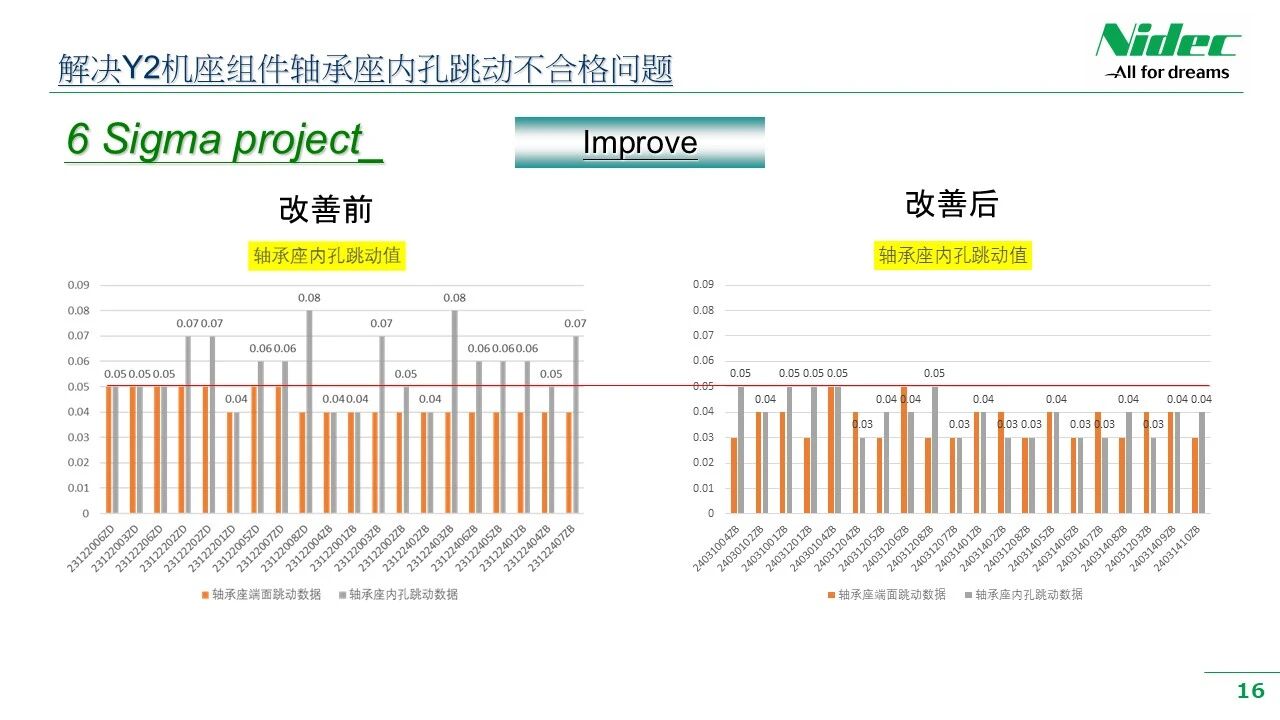

分析・検証の結果をもとに、目的に応じたソリューションを提案・実行します。これには、プロセスの最適化、テクノロジーのアップグレード、運用の改善などが含まれる場合があります。チームがソリューションの有効性を検証して、実際の運用で期待どおりの結果が得られることを確認することが重要です。検証が成功したら、チームはプロセスの説明と操作方法を更新して、新しいソリューションを標準化し、機械加工プロセス全体で改善結果を促進できるようにします。たとえば、Y2 シリーズの機械ベース アセンブリの振れの問題を解決する場合、私たちのチームは、分析フェーズで分析された結果に基づいて、目標を絞った解決策を提案しました。これらの解決策には、ベアリング シートの吊り下げ位置にサポート ポイントを追加すること、剛性を高めるために機械ベースの足元に鋼板を追加すること、機械ベースの足元の反対側にカウンターウェイトを追加することが含まれます。その後、処理検証データがチームの期待する目的を満たしていることを確認するための試行的な処理検証を 1 つずつ実行し、最終的に有効な解決策を見つけました。

05 コントロール

制御フェーズは DMAIC メソッドの最終リンクであり、改善結果の持続性を確保するための鍵でもあります。この段階では、チームはプロセスの監視、異常時の対応、継続的な改善などの管理計画を策定し、実施します。プロセスのパフォーマンスを定期的に監視し、制御戦略を調整することで、チームはプロセスが常に制御された状態にあることを保証し、問題の再発を防ぐことができます。

機械加工ワークショップの複数の改善チームでシックス シグマ DMAIC 改善ツールを具体的に適用することで、プロセス品質を向上させるためにこのツールを継続的に使用するすべての従業員の意識と実践能力が向上しました。これにより、工場内の全従業員の革新と改善の活力が刺激され、将来の改善プロジェクトにおける DMAIC メソッドの広範かつ徹底的な適用が促進され、機械加工工場の全従業員が品質異常問題を分析して解決する能力が大幅に向上し、従業員が改善プロセスで学習、実践、改善結果を楽しむ楽しみを見つけることができました。